Molto si è detto circa i benefici economici ed operativi che si possono ottenere applicando i principi del controllo di processo al settore della finitura.

L’avvento di PLC affidabili e di strumentazione adeguata come i trasduttori di pressione e i misuratori di flusso ha messo gli operatori del settore nelle condizioni di monitorare e controllare la maggior parte delle variabili di processo relative all’applicazione a spruzzo delle vernici liquide. Ciò ha comportato sia un miglioramento delle prestazioni tecniche (ad esempio, la durata del rivestimento) che la riduzione degli scarti e delle doppie lavorazioni. Nella maggior parte dei casi, inoltre, il costo di investimento aggiuntivo viene velocemente ripagato.

Ciononostante, una delle variabili più significative nel processo di finitura, la ventilazione della cabina, rimane difficile da controllare. Nonostante molti tecnici si siano cimentati nel controllare questo parametro, in rari casi è stato raggiunto un successo duraturo.

Le variazioni della portata di aria nelle cabine a secco sono di gran lunga maggiori rispetto a quelle nelle cabine ad acqua. La resistenza al flusso d’aria aumenta man mano che il filtro si carica di overspray e il flusso in uscita decresce rapidamente.

In confronto, le cabine ad acqua a cui viene fatta una corretta manutenzione, forniscono un flusso d’aria pressoché costante.

Ma in seguito ai cambiamenti nelle normative ambientali, le cabine a secco – una volta relegate a fine linea o per semplici operazioni di rifinitura – sono diventate la scelta principale per molte industrie. Gli operatori non devono più preoccuparsi di pompe e ugelli che si intasano, né di quintali di acque esauste contaminate da residui chimici potenzialmente pericolosi.

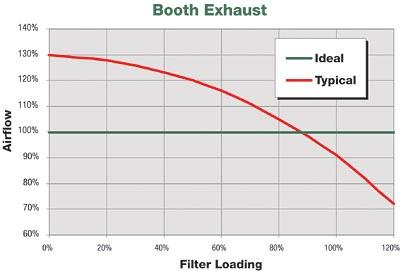

Sfortunatamente però le cabine a secco non forniscono una aspirazione stabile e costante. La linea rossa in Figura 1 illustra accuratamente la variazione del flusso d’aria esausta scaricata da una cabina a secco, in funzione della durata del filtro (ciclo completo di carico).

A filtro pulito, la portata d’aria risulta in eccesso mentre, al contrario, a filtro carico risulta decisamente in difetto. In un filtro a secco tipico è normale che la velocità dell’aria abbia variazioni comprese tra il 15% e oltre il 60% di quella ottimale.

Queste eccessive variazioni possono avere conseguenze negative sia per la salute dei lavoratori che per la sicurezza degli stessi e delle attrezzature presenti in cabina.

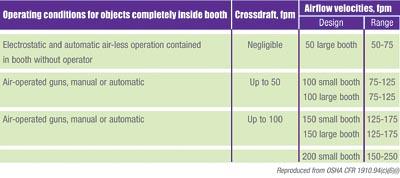

Il paragrafo 7.2 dell’NFPA 33 richiede che la ventilazione interna sia “in grado di confinare e rimuovere i vapori e le nebbie in un luogo sicuro” e sia “in grado di confinare e controllare i residui combustibili, le polveri e i depositi. La concentrazione di vapori e nebbie nell’aria esausta non deve superare il 25% del LEL”. Inoltre, il regolamento OSHA n. 29 CFR 1910.94 richiede che la cabina sia progettata in modo tale che la velocità dell’aria attraverso la sezione della cabina non sia inferiore a quanto specificato in Tabella 1.

Ma anche per quanto concerne le prestazioni tecniche, così elevate variazioni della velocità dell’aria possono risultare negative.

I verniciatori sanno sanno bene che la maggior parte dei metodi di applicazione ad alta efficienza della vernice (campane elettrostatiche, HVLP, airless) sono particolarmente sensibili alle minime variazioni di movimento dell’aria nello spazio tra l’atomizzatore e la superficie del pezzo da verniciare. Inoltre, è stato osservato – a parità di altre condizioni – che l’efficienza di trasferimento aumenta al diminuire della velocità media dell’aria in questo spazio.

Il corretto dimensionamento di una cabina a spruzzo è quindi un delicato bilanciamento tra il mantenere da un lato le adeguate misure di sicurezza e l’ottimizzare dall’altro le prestazioni della finitura. Data la breve vita di un filtro nei cicli ad alta produttività, ottimizzare le prestazioni di un sistema a spruzzo non è tecnicamente impossibile, ma sicuramente è una grossa sfida.

La velocità media dell’aria attraverso la sezione del filtro nelle cabine a spruzzo varia tipicamente tra 0,3 e 0,5 m/s. Le variazioni all’interno di questo intervallo sono difficili da rilevare senza l’aiuto di strumentazione sensibile. Ed è praticamente impossibile per l’operatore rilevare le variazioni e compensarle manualmente in tempo reale durante la normale attività produttiva.

La domanda a cui si deve dare risposta dunque è: quali strumenti sono disponibili affinché un operatore possa ottimizzare le prestazioni del processo di finitura e contemporaneamente assicurare i margini di sicurezza richiesti? [continua nella seconda parte]

[Liberamente tradotto da: “Booth Ventilation: A Controllable Variable” – PCI Magazine – www.pcimag.com]