Le emissioni industriali in atmosfera, si sa, sono uno dei problemi che il legislatore si trova ad affrontare.

Se la definizione di un limite alle emissioni è opera tutto sommato semplice, non si può dire altrettanto per la fase di controllo di questo limite.

Senza entrare nel merito e senza esprimere giudizi sul perché di questa situazione, è però un dato di fatto che gli enti pubblici a ciò preposti (le ARPA) sono notoriamente caratterizzati (salvo alcune eccezioni, più uniche che rare) da una endemica carenza di risorse sia umane, che economiche, che strumentali.

A fronte di ciò, il legislatore che predispone le autorizzazioni per gli scarichi in atmosfera, non può prescindere da questa consapevolezza e non può esimersi dal trovare idonei rimedi a riguardo.

Uno degli strumenti di semplificazione a disposizione dell’ente autorizzatore è la cosiddetta “autorizzazione in via generale”.

Utilizzabile per un certo numero di attività caratterizzate dall’avere un medio-basso impatto ambientale (le attività a ridotto inquinamento atmosferico), questo tipo di autorizzazione permette una notevole riduzione dei tempi burocratici consentendo l’avvio pressoché immediato dell’attività se vengono rispettate determinate prescrizioni e requisiti tecnico-operativi per gli impianti e/o i prodotti utilizzati. In quest’ambito, la filosofia adottata da alcuni enti è quella che prevede la sostituzione dei controlli analitici al camino con dei controlli formali della documentazione cartacea (certificazioni, analisi di prodotto, ecc) che accompagna un impianto o le sue componenti.

Nell’ambito specifico di alcune attività a ridotto inquinamento che prevedono operazioni di verniciatura, la questione riguarda – tra l’altro – la definizione di un criterio che permetta di valutare l’effettiva validità delle caratteristiche tecniche dei filtri per overspray, in particolare della loro efficienza.

A livello nazionale ed europeo non esistono norme tecniche e/o metodologie standardizzate che consentano di dare una risposta definitiva a tale problematica.

Le norme esistenti (dalla EN 779, alla DIN 24184 e simili) si riferiscono alla ventilazione ed al condizionamento di ambienti, oppure ai filtri assoluti, cioè ad un tipo di particolato e a condizioni operative completamente diverse da quelle che caratterizzano una cabina di verniciatura.

L’overspray prodotto in una cabina di verniciatura ha infatti caratteristiche variabili che possono dipendere sia dal tipo di sistema di applicazione (l’aerosol prodotto può essere molto fine oppure grossolano), sia dal tipo di vernice (le particelle possono avere comportamento variabile, dall’appiccicoso al secco, ed evolvere verso una condizione secca in maniera molto differente), sia da altri fattori.

Per trovare qualche possibile risposta, abbiamo provato a recarci – virtualmente – oltreoceano per “curiosare” tra la normativa e le metodologie statunitensi.

Effettivamente qui la problematica sembra essere stata sviscerata in maniera alquanto approfondita sia da EPA (Environmental Protection Agency), sia da alcuni produttori, sia da ricercatori ed istituti di ricerca indipendenti, alcuni dei quali in collaborazione o ingaggiati da EPA.

Tenteremo di dare qui di seguito una sintesi di quello che abbiamo trovato.

I parametri importanti per la scelta di un filtro sono quattro:

- la capacità di carico: è l’abilità del filtro di catturare e trattenere l’overspray così che non si accumuli nel sistema di ventilazione (condotti, ventilatore, valvole). La capacità di carico è definita come la quantità di overspray che può essere trattenuta dal filtro, misurata in kg/m2. Maggiore è la capacità e minore è la frequenza di sostituzione.

- la perdita di carico: è correlata alla capacità di carico. L’incremento della differenza di pressione ai capi del filtro provocata dall’accumulo di vernice, determina la riduzione della portata e della velocità dell’aria nel sistema di aspirazione; il filtro va sostituito quando tale differenza di pressione supera un livello prestabilito.

- l’efficienza di cattura e la penetrazione: sono una misura della quantità di materia che resta nel filtro o che lo attraversa. Sono una il complementare dell’altra. Una efficienza del 98% corrisponde ad una penetrazione del 2%. La penetrazione è un parametro utile in quanto enfatizza la quantità di materia che viene emessa; un filtro con efficienza del 98% emette il doppio di un filtro con efficienza del 99%.

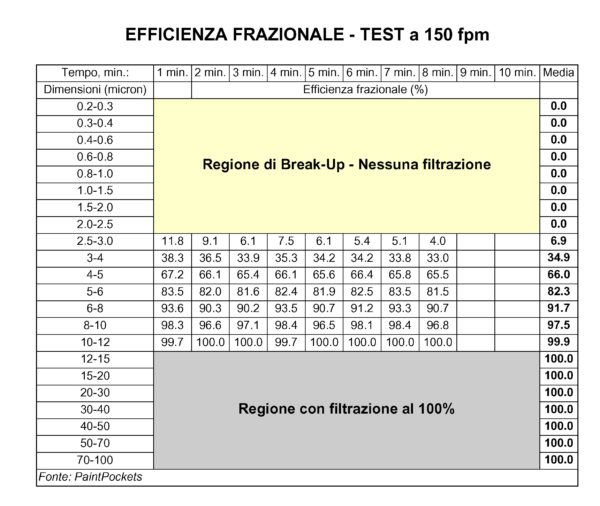

- l’efficienza frazionale: è l’abilità di un filtro di catturare particelle di differenti dimensioni e viene indicata per ogni intervallo dimensionale testato. Per meglio definire le caratteristiche del filtro, viene inoltre definito un diametro di cutoff che è il diametro minimo a partire dal quale almeno il 50% delle particelle – per ogni intervallo dimensionale – vengono catturate dal filtro.

In Figura 1 vengono esplicitati questi concetti.

La penetrazione e l’efficienza frazionale sono i due parametri più importanti per caratterizzare le prestazioni relative alla qualità dell’aria per una cabina di verniciatura. Capacità e perdita di carico sono relativi ai costi di gestione e non influenzano le emissioni se la gestione dei filtri (pulizia e/o sostituzione) avviene in maniera corretta.

Anche negli Stati Uniti non sono presenti, attualmente, dei metodi standard in grado di predire in maniera sufficientemente realistica l’efficienza di captazione e l’efficienza frazionale di un filtro per overspray.

I metodi ASHRAE 52.1 (per l’efficienza media) ed EPA 319 (per l’efficienza frazionale) sono caratterizzati dal fatto che la prova viene effettuata esponendo direttamente il filtro in prova a particelle di un determinato composto (KCl, NaCl, acido oleico, polveri).

In realtà questi metodi, benché accettati dall’industria, non forniscono una valutazione veritiera delle prestazioni del filtro, per almeno due ragioni.In primo luogo, è assodato che l’adesione delle particelle di vernice sulla superficie del filtro varia ampiamente a seconda del tipo di vernice. Quando le particelle attraversano il filtro, l’efficienza di raccolta dipende dalle dimensioni delle particelle stesse e dalla loro capacità di adesione al filtro. Di conseguenza, qualsiasi test che utilizza come sostanza di prova qualsiasi sostanza diversa dalla vernice che verrà usata con quel filtro, non fornirà una indicazione veritiera sull’utilità di quel filtro per quella particolare applicazione. Per esempio, una vernice a rapida essiccazione usa normalmente un solvente molto volatile che rende le particelle di vernice più asciutte e meno appiccicose. Se usiamo ad es. KCl per fare il test di prova, le informazioni ottenute non potranno essere confrontabili.

In secondo luogo, i metodi in uso non sono in grado di fornire indicazioni sulla capacità del filtro di trattenere l’overspray. L’overspray è costituito dalle particelle di vernice che non si sono depositate o che sono “rimbalzate” sulla superficie da verniciare. E’ stato dimostrato sperimentalmente che le dimensioni delle particelle dell’overspray sono di molto inferiori rispetto a quelle prodotte direttamente dalla pistola. Ma i test standard prevedono di spruzzare direttamente sul filtro la sostanza di prova e quindi il test non è realistico poiché il filtro deve catturare l’overspray e non le particelle che escono dalla pistola, che sono più grandi e più facilmente catturabili.

Il brevetto di cui si è riportato qui sopra uno stralcio, prevede invece un sistema di misura in cui la vernice viene spruzzata non direttamente sul filtro in prova, ma contro un bersaglio che simula il pezzo da verniciare; in questo modo, il sistema di aspirazione capta solo l’overspray prodotto e lo invia al filtro in prova. Questo sistema, tuttavia, probabilmente per la complessità della camera di prova, non risulta essere in uso.