Storicamente, i tentativi di controllare il flusso d’aria nelle cabine a spruzzo hanno seguito due strade differenti: ventilatori assistiti da tubi pitot; valvole attuate da pressostati differenziali.

Entrambi gli approcci hanno seri difetti che ne hanno limitato l’uso in questo settore.

Vediamoli in sintesi.

Sensore a tubo pitot

L’orifizio ha generalmente diametro inferiore a 0,125” ed è posizionato nella corrente aeriforme rivolto a monte e parallelo alle linee di flusso. E’ facilmente soggetto a sporcamento e intasamento da parte dell’overspray che riesce a by-passare il filtro. La correttezza del segnale in uscita dipende anche dal corretto allineamento del tubo nel condotto, a volte influenzato dalle vibrazioni presenti nel sistema e causate dal passaggio dell’aria nei condotti. Inoltre, nella maggior parte dei sistemi di aspirazione, il flusso è turbolento e non uniforme a causa della scarsa linearità del percorso. Infine il tubo di pitot fornisce una misura puntuale (cioè del punto dove è posizionato l’orifizio) della velocità dell’aria e quindi non è rappresentativo del flusso totale.

Valvola assistita da pressostato differenziale

Questo è un dispositivo progettato per mantenere una resistenza costante al flusso d’aria, mediante variazione dell’apertura della valvola durante le varie fasi del processo produttivo. In pratica, il pressostato differenziale rileva la caduta di pressione a cavallo del filtro e regola l’apertura della valvola man mano che il filtro si carica di overspray al fine di compensare la resistenza opposta al flusso d’aria dal filtro stesso; in questo modo il carico complessivo sul ventilatore rimane costante e così la portata d’aria. Sebbene questo sistema sia efficiente e venga ampiamente usato, in realtà risulta poco efficiente dal punto di vista del consumo energetico: il motore consuma inutilmente energia e si accelera il degrado dei componenti del ventilatore.

Sistema a portata costante

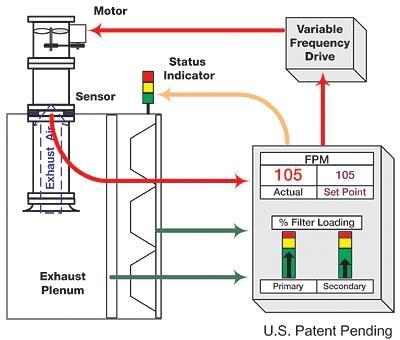

L’evoluzione tecnologica ha permesso di trovare una valida soluzione a questi difetti riuscendo ad ottimizzare sia il monitoraggio sia il controllo in tempo reale della ventilazione in cabina attraverso la progettazione di un sistema in grado di fornire un controllo efficiente, un risparmio di energia e una maggiore durata dei componenti (Figura 2).

L’elemento principale del sistema è un sensore che installato nel condotto dell’aria esausta, effettua una misura accurata del flusso d’aria e permette il controllo in continuo (tramite variatore della frequenza del motore – “inverter”) della portata del ventilatore così da mantenere costante la velocità dell’aria in cabina.

L’apparecchiatura è dotata di un processore che permette di selezionare la velocità ottimale per ogni tipo di produzione in corso, variandola all’interno di un ampio intervallo di valori.

Questo sistema può implementare l’efficienza della maggior parte dei filtri per overspray.

I test di laboratorio mostrano che i filtri per overspray sono meno efficienti quando sono puliti, a causa della bassa perdita di carico iniziale che provoca una conseguente elevata portata d’aria rispetto all’ottimale (come si può notare in Figura 1).

Con il sistema di controllo a sensore, nelle cabine a portata costante viene minimizzata l’inefficienza iniziale del filtro in quanto la portata viene regolata sempre sul livello ottimale di funzionamento; questo accorgimento porta addirittura ad incrementare la capacità accumulo del filtro.

I benefici sono numerosi. In funzione dei parametri di processo associati ad una specifica operazione di finitura, i benefici quantificabili comprendono:

- • l’incremento dell’efficienza di copertura della vernice: dal 10 al 35% in più di superficie coperta, a parità di vernice spruzzata;

- • la riduzione del consumo di energia: un risparmio dal 10 al 40% del consumo sia di energia elettrica che di combustibile necessari per le operazioni di spruzzo e per il condizionamento dell’aria in ingresso;

- • la riduzione degli scarti di lavorazione e/o delle doppie lavorazioni;

- • la riduzione dal 20 al 50% dei costi annuali relativi ai filtri.

Questi risparmi comprendono:- • la riduzione del costo di acquisto dei filtri, in quanto l’incremento della capacità di carico si traduce in una sua maggiore durata e cioè nelle minore frequenza di cambio del filtro;

- • la riduzione dei costi di manutenzione, grazie alla minore frequenza di cambio dei filtri;

- • la riduzione dei costi di smaltimento dei filtri esausti.

Tutte le componenti di questo sistema sono resistenti alle sostanze che comunemente sono presenti nelle vernici. Non avendo parti in movimento, il dispositivo non necessita di manutenzione periodica.

Può tuttavia essere necessario operare alcune modifiche al sistema di ventilazione: un adeguamento del ventilatore, un maggior diametro del condotto di aspirazione. Queste modifiche potrebbero però essere problematiche da effettuarsi in una cabina già installata; talvolta risulta più semplice ed economico sostituire la vecchia cabina con una nuova progettata appositamente.

[Liberamente tradotto da: “Booth Ventilation: A Controllable Variable” – PCI Magazine – www.pcimag.com]