LA ASHRAE 52.2-1999

Successivamente, nell’ambito di alcuni contaminanti specifici, ASHRAE ha riconosciuto la necessità di definire uno Standard in grado di fornire agli utilizzatori uno strumento di valutazione dei filtri basato sull’abilità del filtro di rimuovere uno specifico contaminante, in funzione delle dimensioni delle sue particelle.

Inoltre, anche relativamente alle particelle “respirabili” (particelle che posso provocare danni polmonari, in un intervallo compreso tra 0,2 e 5 micron), si ebbe la necessità di definire un apposito Standard.

L’ASHRAE 52.2-1999 fornisce i requisiti per valutare i filtri destinati al miglioramento dell’aria indoor.

Mentre i precedenti Standard fornivano anche dei criteri basati sulle prestazioni medie di un filtro, per gli utilizzatori il parametro importante era l’efficienza del filtro alla prima installazione. Lo Standard in questione fornisce questo dato e indica la prestazione del filtro al più basso valore di efficienza di cattura del particolato (di solito, l’efficienza iniziale).

In aggiunta, l’altro obbiettivo che si era prefissa la commissione tecnica era quello di dare alla comunità degli ingegneri un unico valore che permettesse di scegliere un filtro.

Questo valore viene definito nel presente Standard come MERV (valore di efficienza minima).

Nello Standard precedente, l’aria utilizzata per il test era quella atmosferica. Poiché le condizioni atmosferiche variano notevolmente da zona a zona e anche a seconda della stagione, non era impossibile che lo stesso filtro potesse fornire risultati del test significativamente differenti a seconda del luogo in cui il test veniva svolto.

Nello Standard 52.2-1999 l’aria utilizzata viene prodotta in laboratorio in un ambiente controllato, depurata mediante filtri HEPA e condizionata a specifici valori di temperatura e umidità.

Lo Standard fornisce un valore di efficienza iniziale per ciascuno dei 12 intervalli in cui vengono classificate le dimensioni delle particelle.

| INTERVALLO | Limite inferiore (micron) | Limite superiore (micron) |

| 1 | 0,30 | 0,40 |

| 2 | 0,40 | 0,55 |

| 3 | 0,55 | 0,70 |

| 4 | 0,70 | 1,00 |

| 5 | 1,00 | 1,30 |

| 6 | 1,30 | 1,60 |

| 7 | 1,60 | 2,20 |

| 8 | 2,20 | 3,00 |

| 9 | 3,00 | 4,00 |

| 10 | 4,00 | 5,50 |

| 11 | 5,50 | 7,00 |

| 12 | 7,00 | 10,00 |

Ora l’utilizzatore può scegliere un filtro sulla base dello specifico contaminante che necessita di rimuovere.

Per esempio, se il contaminante fosse polline, che ha tipicamente dimensioni comprese tra 5 e 15 micron, con una dimensione media di 7 micron, l’utilizzatore può selezionare il filtro sulla base di quella dimensione (seleziona un filtro con una efficienza superiore all’80% nell’intervallo 12).

Se il contaminante da rimuovere è un batterio della tubercolosi (di lunghezza variabile tra 1 e 5 micron e di diametro medio pari a 0,7 micron), la scelta può cadere su un filtro con efficienza superiore al 90% nell’intervallo 3.

Un altro importante criterio usato per lo sviluppo di questo Standard, fu l’obiettivo di fornire un valore minimo dell’efficienza del filtro, corrispondente all’efficienza iniziale.

La maggior parte dei filtri con meccanismi di cattura meccanici, aumentano la loro efficienza all’aumentare del carico di materiale catturato. Piuttosto che fornire una efficienza media, la commissione tecnica preferì quindi definire una efficienza minima.

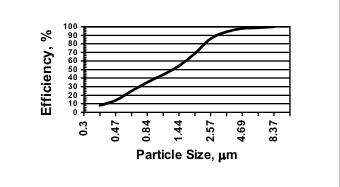

Assieme al referto di prova, l’utilizzatore riceve un grafico che mostra l’efficienza iniziale in funzione di ciascun intervallo dimensionale delle particelle (vedi Figura 1)

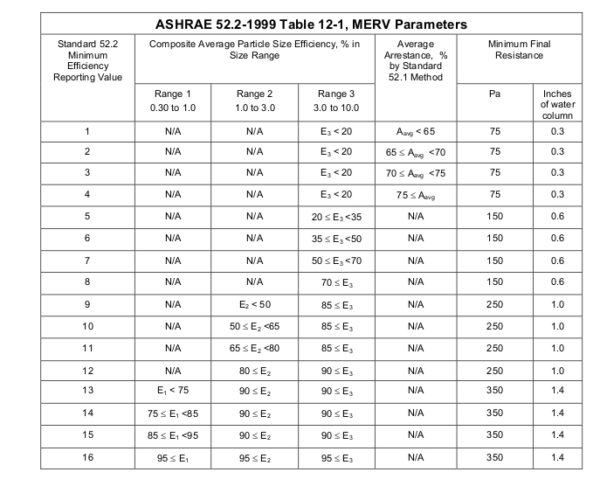

Dai dati del grafico, dai punti con media geometrica pari a 0,35, 0,47, 0,62 e 0,84 viene calcolata la media E1; dai punti 1,14, 1,44, 1,88 e 2,57 viene calcolata la media E2; dai punti 3,46, 4,69, 6,2 e 8,37 viene calcolata la media E3. Il valori E1, E2 ed E3 vengono poi riferiti alla tabella 12-1 (riportata più sotto) per calcolare il MERV.

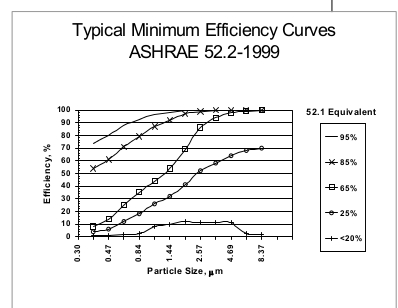

La Figura 2 (Curve tipiche di efficienza minima), fornisce le prestazioni di filtri normalmente utilizzati in sistemi di condizionamento dell’aria e le relative efficienze calcolate con lo Standard 52.1-1992.

Le curve sopra riportate corrispondono alle seguenti applicazioni:

– 95% o MERV 14 = filtri finali in sistemi di condizionamento ospedalieri;

– 85% o MERV 13 = ambienti commerciali;

– 65% o MERV 11 = uffici;

– 25% o MERV 6 e 7 = pannelli filtranti pieghettati per uffici o per prefiltri;

– <20% o MERV da 1 a 5 = pannelli in poliestere o fibra di vetro usa e getta, filtri metallici lavabili.

Procedura per ASHRAE 52.2.1999

Particolare attenzione è stata rivolta affinché fosse garantita la ripetibilità dei test in qualsiasi laboratorio di prova. La procedura è la seguente:

- misurare la resistenza al flusso del filtro in prova pulito;

- usando un aerosol comparativo (cloruro di potassio) disegnare il grafico del conteggio particellare a valle in funzione delle dimensioni delle particelle di aerosol (analisi dell’efficienza dimensionale);

- effettuare il condizionamento del filtro, consistente nel caricarlo con 30 grammi di particolato di prova standard, finché non si verifichi un incremento di pressione pari a 1 mm di colonna d’acqua;

- ripetere l’analisi dell’efficienza dimensionale;

- caricare il filtro con il particolato standard di prova fino al 25% della caduta di pressione massima raccomandata dal costruttore;

- ripetere l’analisi dell’efficienza dimensionale;

- caricare il filtro con il particolato standard di prova fino al 50% della caduta di pressione massima raccomandata dal costruttore;

- ripetere l’analisi dell’efficienza dimensionale;

- caricare il filtro con il particolato standard di prova fino al 75% della caduta di pressione massima raccomandata dal costruttore;

- ripetere l’analisi dell’efficienza dimensionale;

- caricare il filtro con il particolato standard di prova fino al 100% della caduta di pressione massima raccomandata dal costruttore;

- ripetere l’analisi dell’efficienza dimensionale;

- esaminare il valore minimo di efficienza per ogni intervallo dimensionale e calcolare E1, E2, E3 sulla base della Tabella 12-1.

Al fine di determinare un valore MERV, un filtro deve raggiungere uno specifico intervallo di parametri. Ad esempio, un filtro con efficienza compresa tra 35% e 50% nell’intervallo E3 tra 3 e 10 micron, dovrebbe avere un MERV pari a 6. Un filtro con efficienza compresa tra 75% e 85% nell’intervallo E1 tra 0,3 e 1 micron, dovrebbe avere un MERV pari a 14.

La Tabella 12-1 include anche i parametri per filtri con MERV da 17 a 20. Questi filtri sono del tipo HEPA o superiori e non sono considerati in questo documento in quanto non appartengono all’ambito del condizionamento e riscaldamento dell’aria.

Molti contaminanti provenienti da una specifica sorgente sono stati analizzati in termini di dimensioni particellari. Ad esempio, una copisteria dovrebbe utilizzare un filtro con una efficienza del 65% per particolato di 0,3 micron, corrispondente ad una efficienza puntuale (secondo lo Standard 52.1-1992) pari al 90-95% e ad un MERV 14 secondo lo Standard 52.2-1999.

Altri contaminanti includono: batteri (da 0,3 a 4 micron); nuclei di condensazione (mediamente 3 micron); allergeni, funghi e bioaerosols (almeno 3 micron); polvere visibile (10 micron); capelli umani (almeno 80 micron di diametro).

Qualche ulteriore indicazione:

– lo Standard 52.2-1999 non offre alcuna informazione relativamente al tempo di vita medio di un filtro. La capacità di carico non è un parametro richiesto dalla procedura. Per comparare filtri in termini di vita media, lo Standard di riferimento rimane la 52.1-1992.

– i filtri elettrostatici possono mostrare un elevato valore iniziale MERV che si rivela inadeguato nel tempo a causa della riduzione della carica elettrostatica man mano che il filtro si riempie di sporco.

Una affermazione importante è presente nell’Appendice dello Standard 52.2-1999 relativamente al fatto che se un filtro non è correttamente installato e/o risulta inappropriato per il sistema in cui deve essere inserito, il flusso d’aria può bypassare il filtro stesso compromettendo l’efficienza di depurazione. L’Appendice E 2.3 dice:

“I filtri sono testati in laboratorio dove le condizioni di prova sono ideali e si presta particolare attenzione affinché non ci siano trafilamenti d’aria attorno ad essi. Tuttavia queste non sono le effettive condizioni di funzionamento reale dei filtri; di conseguenza raramente i filtri hanno sul campo prestazioni equivalenti a quelle di laboratorio. Solo l’estrema cura nel trovare e sigillare qualsiasi perdita presente tra il ventilatore ed il filtro può garantire le piene prestazioni di un filtro”.

(Traduzione da :”ASHRAE Testing for HVAC Air Filtration – A Review of Standards 52.1-1992 & 52.2-1999“)