PARTE 2 – Brevi cenni sulle cabine a ricircolo

I primi tentativi per costruire cabine di verniciatura a spruzzo utilizzando la ricircolazione dell’aria, risalgono alla fine degli anni ’70.

Nel 1981, John Deere brevetta una cabina manuale dotata di un sistema di ricircolazione e di una cappa pressurizzata posizionata sopra l’operatore, avente lo scopo di mantenere in leggera pressione l’area di lavoro ed evitare l’inalazione dei vapori di solvente.

A quel tempo, le normative e gli standard tecnici proibivano le cabine a ricircolo; tuttavia, questa soluzione si dimostrò di tale beneficio che negli anni successivi venne inserita, secondo specifici requisiti di sicurezza, nelle normative stesse.

Il primo testo normativo nel quale viene esplicitamente permesso l’uso delle cabine a ricircolo è l’edizione del 1985 del NFPA 33 “Standard per l’applicazione a spruzzo di materiali infiammabili e combustibili”. (Per accedere al sito dell’NFPA cliccare qui)

Nel 1989 l’OSHA (Agenzia per la Sicurezza e la Salute sui luoghi di lavoro) dirama una direttiva in cui per la prima volta viene ammesso l’uso di cabine manuali a ricircolo operanti entro il PEL (Limiti di Esposizione Permessi).

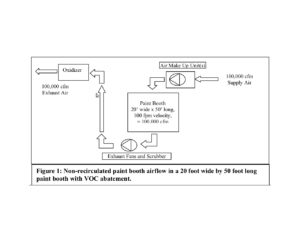

Per meglio comprendere il funzionamento delle cabine a ricircolo, consideriamo dapprima quelle senza ricircolo.

Le cabine convenzionali sono dotate di un ventilatore di estrazione che guida l’aria, in sequenza: dall’esterno all’interno della cabina, attraverso la zona di lavoro in cui è presente il pezzo, attraverso un dispositivo di abbattimento dell’overspray (mediante scrubber ad acqua o filtri a secco), all’esterno con scarico in atmosfera. Il flusso d’aria, dunque, attraversa una sola volta la cabina.

Nei sistemi di maggior qualità, è presente anche un ventilatore di mandata, che preleva l’aria dall’esterno e la introduce in cabina (sistemi push-pull).

Il volume d’aria che attraversa la cabina è normalmente dimensionato per fornire una velocità in cabina di circa 0,5 m/s. L’esperienza ha dimostrato che con questa velocità, il flusso d’aria è effettivamente in grado di catturare e trasportare l’overspray verso il dispositivo di abbattimento.

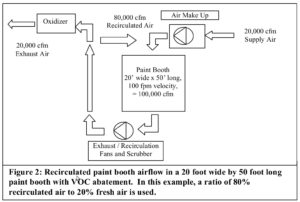

Nelle configurazioni a ricircolo, il volume d’aria che attraversa la cabina è sostanzialmente lo stesso di quello che attraversa le cabine convenzionali, tuttavia, invece di essere completamente scaricato in atmosfera, una sua parte consistente viene fatta tornare nel condotto di mandata dell’aria.

La parte di aria scaricata in atmosfera viene reintegrata con aria fresca proveniente dall’esterno.

Nelle figure 1 e 2 vengono illustrate le due configurazioni descritte.

Considerando la differente ripartizione dei flussi d’aria nei due casi, si possono fare le seguenti importanti osservazioni:

- la velocità dell’aria all’interno della cabina è la stessa in entrambi i casi, quindi l’efficienza di cattura dell’overspray resta immutata;

- il volume d’aria fresca che deve essere fornito nella cabina a ricircolo è l’80% in meno rispetto alla cabina convenzionale. Ciò significa che le apparecchiature di condizionamento (deumidificazione, riscaldamento, ecc.) di questa aria sono di più ridotte dimensioni;

- il volume d’aria esausta che deve essere trattato nella cabina a ricircolo è l’80% in meno rispetto alla cabina convenzionale. Ciò comporta minori costi di investimento e di gestione sia per il sistema di circolazione dell’aria che per i dispositivi di abbattimento dell’overspray;

A parità di prodotto verniciante spruzzato, la concentrazione media di solvente presente in cabina, nel caso del sistema a ricircolo, è di 5 volte maggiore rispetto al sistema convenzionale; questa maggiore concentrazione di solvente può però avere delle implicazioni, relativamente alla sicurezza per la prevenzione degli incendi e alla sicurezza dei lavoratori, che devono essere prese in seria considerazione nella progettazione.

(Liberamente tratto da “Technical requirements for using recirculation paint spray booths”, di John B. Holecek, P.E., Senior Consulting Engineer, Warren Group Inc.)