Da oltre un decennio, vengono effettuati dei test che adottano delle versioni modificate del metodo ASHRAE 52.1 per la misura dell’efficienza media (essendo test “commerciali” non esiste una metodologia standard ma differenti metodi più o meno simili): questi test prevedono l’utilizzo di uno smalto alto solido a forno come sostanza di prova, in quanto l’utilizzo di questa tipologia di prodotto verniciante è aumentata nel corso degli anni e sono di conseguenza aumentate le richieste di misura delle prestazioni dei filtri con prodotti più rappresentativi presenti sul mercato.

“Tali metodi prevedono l’inserimento del filtro in prova in un condotto che simula lo scarico al camino di una cabina; un secondo filtro ad alta efficienza viene montato a valle del filtro in prova, per catturare la vernice che passa attraverso il primo. La vernice viene spruzzata direttamente sul filtro in prova fino a quando non viene raggiunta la prevista capacità di carico o una prefissata perdita di carico. Vengono poi pesati entrambi i filtri: la penetrazione viene calcolata come il rapporto tra la quantità di vernice pesata sul secondo filtro ad alta efficienza e la quantità totale spruzzata.”

Anche in questo caso, però,

“…i parametri così misurati, possono essere influenzati da una serie di variabili che non sono standardizzate in questo tipo di test: le caratteristiche della vernice (ad esempio la viscosità o il contenuto solido), il metodo di spruzzo (standard o HVLP), la portata di alimentazione della vernice, la velocità dell’aria. Di conseguenza non è possibile confrontare i risultati di test fatti da differenti soggetti. Ma in ogni caso, anche se i differenti test dovessero usare le stesse condizioni, questi metodi non possono fornire indicazioni appropriate sulle prestazioni del filtro, in quanto la vernice viene spruzzata direttamente sul filtro e quindi non viene misurato l’overspray, che ha una differente distribuzione delle dimensioni particellari e una diversa meccanica delle particelle”.

Ancora una volta, dunque, l’assenza di uno standard specifico implicherebbe che i risultati dei test – per quanto simili – non possano essere rappresentativi delle (e quindi applicabili alle) prestazioni effettive del filtro in condizioni reali.

Tuttavia, ci viene da dire che se i produttori di filtri si accordassero per effettuare i test di efficienza media utilizzando lo stesso tipo di vernice e le stesse condizioni di prova (velocità dell’aria, tipo di pistola, ecc.), si potrebbe giungere ad avere dei valori confrontabili che possano permettere una comparazione sufficientemente accurata delle prestazioni dei filtri, anche se non perfettamente adattabili alle situazioni reali. Questo anche e soprattutto in Italia, dove ci risulta che ciascuno adotti le proprie metodologie.

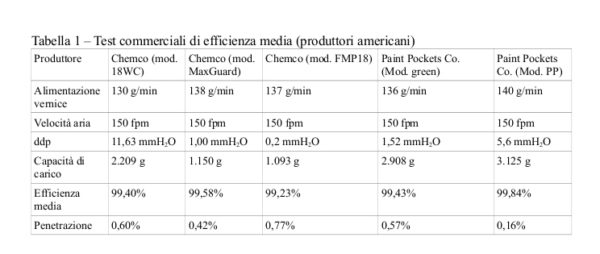

In Tabella 1 viene riportata – a titolo esemplificativo – una raccolta di alcuni test commerciali (riportati sui rispettivi depliant tecnici), effettuati autonomamente da due produttori americani (tranne il primo, che è stato fatto da un laboratorio indipendente), in cui la vernice di prova è lo smalto alto solido a forno Permaclad 2400 red e le condizioni del test sono pressoché identiche.

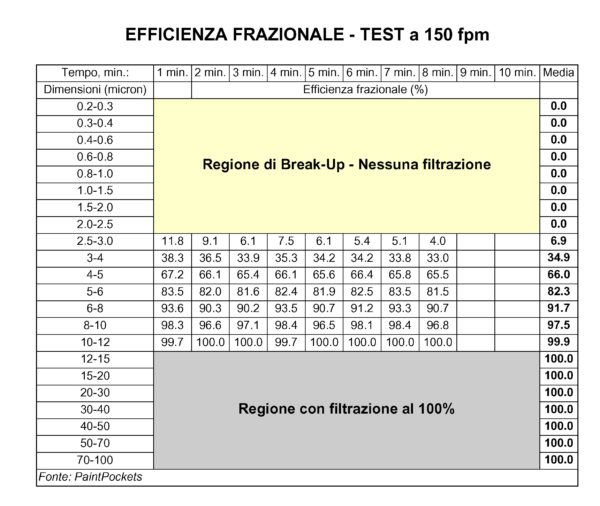

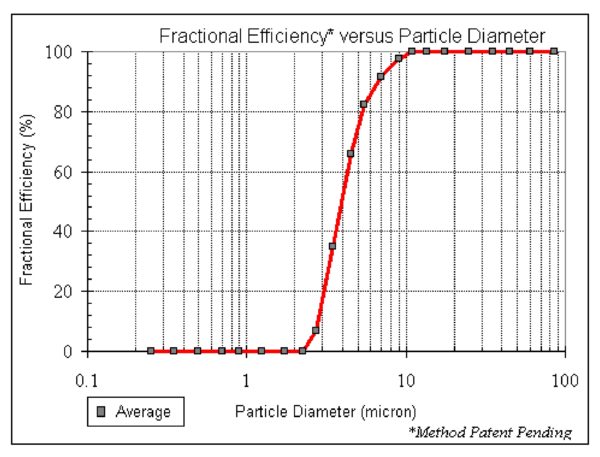

Un certo interesse riveste inoltre la questione della misura dell’efficienza frazionale, come parametro utile per la caratterizzazione dei filtri per overspray.

Numerosi test hanno dimostrato che nonostante i filtri per overspray abbiano efficienze medie di cattura (in termini di peso totale di vernice trattenuta) estremamente elevate (dal 90% ad oltre il 99%), tuttavia l’efficienza di cattura delle particelle fini (<10 micron) cala drasticamente e varia significativamente in funzione del tipo di filtro.

Se si osservano la Figura 1 e la Figura 2 si può vedere come l'efficienza di cattura scenda al di sotto del 90% già con particelle di diametro inferiore a 6 micron, mentre il diametro di cutoff – per il filtro in questione, in poliestere – si ha a 4 micron; al di sotto di 2 micron non si ha filtrazione.

Le particelle fini costituiscono una percentuale relativamente bassa della massa totale dell'overspray (è per questo che, nel complesso, la loro presenza non è significativa nelle misure di peso totale), ma la loro elevata penetrazione può portare al superamento dei limiti alle emissioni.

Da quanto sopra esposto a proposito di efficienza media e di efficienza frazionale, si può evincere che più un filtro possiede una elevata efficienza media, maggiore è la probabilità che risulti efficiente anche nella captazione del particolato fine.

Da un “memorandum” inviato nel marzo 2006 da Eastern Research Group Inc ad un funzionario EPA, si legge:

“Nel report sono sintetizzate le informazioni raccolte sulle prestazioni di filtri per overspray durante visite in situ fatte da venditori o da laboratori di analisi. Questi dati potranno essere usati da EPA per prescrizioni sulle cabine di verniciatura. Sulla base dei dati raccolti, alle carrozzerie potrebbe essere richiesto di usare filtri che abbiano una efficienza complessiva non inferiore al 99%. Tale valore deve essere certificato dal venditore del filtro mediante test. […] I dati raccolti hanno evidenziato quanto segue:

- i filtri che mostrano le migliori prestazioni nel controllo di particolato 99% quando testati con smalto ad alto solido;

- gli altri tipi di filtro, come quelli in cartone o i pannelli di polistirene espanso, non hanno mostrato efficienze così elevate;

- specificare una efficienza minima per il filtro, al posto della descrizione di una tecnologia, previene la tentazione dell’utilizzatore di usare un filtro conforme alla tecnologia ma dall’efficienza bassa (come nel caso di filtri leggeri in fibra di vetro che non sono fabbricati per l’uso specifico di abbattimento dell’overspray)”.