Capitolo 4 – Procedure di pulizia e ripristino

Tutte le procedure di pulizia e ripristino devono raggiungere la condizione minima di “visibilmente pulito”, oppure lo specifico grado di pulizia definito contrattualmente.

[…] Tutte le apparecchiature usate per produrre una pressione negativa all’interno dei condotti, che non sono dotate di filtrazione HEPA, devono avere lo scarico dell’aria esausta al di fuori dell’edificio.

Gli sportelli di accesso all’interno dei condotti devono essere predisposti in maniera tale da non compromettere l’integrità strutturale, termica o funzionale del sistema HVAC. Essi non devono altresì restringere o alterare il flusso d’aria interno ai condotti. I materiali di cui sono costruiti devono corrispondere agli standard di sicurezza ed alle normative tecniche nazionali.

[…] Nel caso in cui gli sportelli fossero costituiti da pannelli in fibra di vetro, il materiale fibroso non deve essere a diretto contatto con il flusso d’aria interno al condotto.

[…] Il sistema HVAC deve essere pulito usando opportuni dispositivi di rimozione meccanica dello sporco, dotati di sistema di aspirazione per la cattura dei contaminanti prodotti.

In caso di pulizia “ad umido” (acqua, vapore, detergenti), il liquido utilizzato non deve danneggiare le componenti del sistema e non deve essere diretto né sulle componenti elettriche, né sulle componenti in fibra di vetro, né su altre componenti porose.

[…] Si raccomanda di effettuare anche una pulizia “ad umido” delle componenti atte alla movimentazione e trattamento dell’aria (ventilatori, batterie di scambio, pannelli di condensazione, superfici non porose, ecc.); il liquido esausto deve essere opportunamente raccolto e smaltito.

[…] I condotti dell’aria devono essere puliti in maniera tale da rimuovere tutte le sostanze non-aderenti e da superare positivamente i test di verifica NADCA.

[…] Le operazioni di pulizia non devono alterare o danneggiare eventuali dispositivi di rilevamento fumi e incendi presenti all’interno del sistema HVAC.

[…] Al fine di dimostrare l’efficacia delle operazioni di pulizia delle batterie di scambio, si raccomanda di effettuare misure di pressione statica prima e dopo le operazioni di pulizia.

[…] Le superfici e le componenti di un sistema HVAC che hanno subito danni causati da presenza di acqua devono essere controllate, pulite e – se il caso – riparate o sostituite. Lo stesso dicasi per le componenti che hanno subito danni da incendio, calore o fumo.

Capitolo 5 – Verifica della pulizia e documentazione

Tutte le componenti soggette ad operazioni di pulizia devono sottostare ai seguenti test al fine di verificare l’adeguatezza al presente standard.

Le verifiche vanno effettuate immediatamente dopo le operazioni di pulizia e prima di rimettere in funzione l’impianto.

Metodo 1 – Ispezione visiva

Va effettuata per tutte le superfici porose e non-porose; una superficie è considerata visibilmente pulita quando su di essa non sono presenti sporco e sostanze non-aderenti.

Se l’ispezione visiva non porta ad un risultato certo, si raccomanda di effettuare il test che segue

Metodo 2 – Comparazione delle superfici

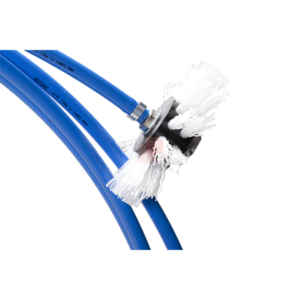

Valido sia per superfici porose che non-porose, si effettua valutando le condizioni superficiali attraverso la comparazione visiva delle superfici prima e dopo l’esecuzione della seguente operazione: si pulisce la superficie da testare passando per 4 volte una spazzola collegata ad un aspiratore; l’aria aspirata viene filtrata attraverso un filtro HEPA fino a quando lo sporco asportato provoca un incremento prestabilito nel valore di pressione ai capi del filtro. A questo punto si effettua una ispezione visiva della superficie e si ripete l’operazione fino a quando non risultano più

variazioni significative nelle caratteristiche visibili della superficie.

Se il metodo comparativo non porta ad un risultato certo, si può effettuare il test che segue.

Metodo 3 – Vacuum test NADCA

Si applica solo a superfici non-porose.

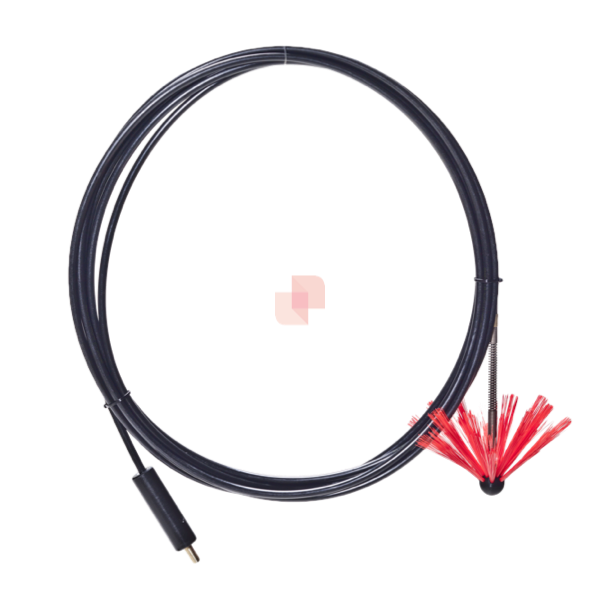

Alla superficie esposta all’aria del componente da testare, viene applicata una dima con due scanalature da 2 cm x 25 cm; successivamente si collega un filtro a cassetta per la misura delle polveri (dotato di due membrane di cellulosa MCE in serie, diametro 37mm, con pori da 0,8 micron) ad una pompa a vuoto (tarata a 15 lt/min +/- 5%) e si fa scorrere sopra le scanalature della dima. Il filtro a cassetta non viene mai a contatto con la superficie da testare ma la particolare configurazione della dima favorisce la migrazione delle particelle di sporco presenti sulla superficie, verso il filtro, grazie al vuoto creato dalla pompa. La misurazione della polvere avviene mediante esame gravimetrico dei filtri; il risultato viene espresso in mg/100cm2.

Affinché la superficie testata possa essere considerata “pulita” secondo il NADCA Vacuum Test, la quantità di polvere raccolta non deve essere superiore a 0,75 mg/100cm2.

Ulteriori informazioni sul NADCA Vacuum Test si possono trovare a questo link.